哲学家说,现实的是合理的。然而现实又是必须加以改变的。当半成品在车间无序堆积,当员工一片忙碌而客户要的货却不知在哪里,订单有没有完成也不清楚,在哪道工序加工也不清楚,什么时候完成更不清楚,这样“合理”的现实你又能坐视多久?

慧眼看清雾里花

2013年2月26日欧博项目组进驻广西柳州志光办公家具公司后,发现该公司的车间现场是这样一番景象:半成品堆积如山,没有明确的标识,其配套性、数量、状态不清楚,员工主要依靠经验和感觉寻找部件。

进一步调研后,项目组发现虽然志光公司是一家大型家具制造企业,但公司的生产计划模式并不完善,生产仍处于不受控的状态,比如生产车间只有一份计划部下达的《交货指令》,没有日生产计划,每日生产什么是由车间自主安排。公司的出货计划太粗,只有一份总的《最终交货时间计划》,没有周出货计划、没有清尾计划,也没有每日的出货排查。由于计划过于粗放,很多产品一到包装环节就不配套,急单产品也无法做出来。据相关资料显示,公司三月份第二周的订单准交率只有25%,2013年1月新厂产值目标达成率仅为88.87%。

计划管理的过于粗放导致公司和整个生产失控、订单准交率不高,也让突破产能瓶颈失去了“觉知”系统。

建立觉知系统,明明白白做管理

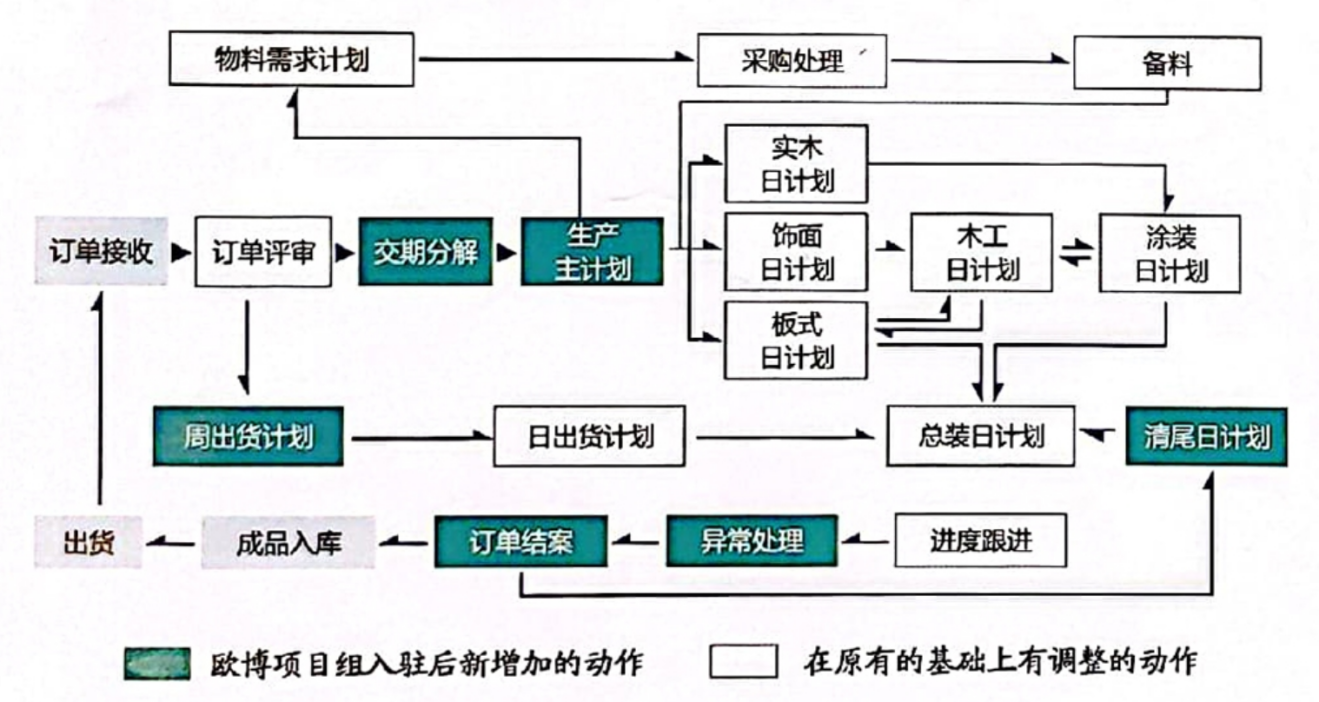

根据志光公司的实际情况,欧博项目组导入了日计划模式,将生产任务细化到每天、每个工序及每个部件,以建立整体生产运作的“觉知系统”。针对生产中的主要问题点,项目组采取了如下变革措施:

针对的问题点 |

管理变革动作 |

常规订单什么时候需要,什么时候能交,不确定! |

推行新的订单评审表,对所有订单进行评审,在订单评审表中增加研发部、品质部、PMC部等职能部门的完成时间。 |

各项订单生产到哪道工序,订单所在车间各工序是否已生产完成,是否有欠数,欠数是多少,不确定! |

对订单状态进行重新评审和梳理,建立《主生产计划表》,主生产计划表中形成交期分解,明确每一个车间的上线时间、完成时间以及尾数,并每天进行更新。 |

对《主生产计划表》进行跟进,推行《主生产计划跟进表》。PMC每天根据生产情况进行更新,在此表中将订单状况分解到工序,通过此表了解各个订单、产品状态。 | |

当天需要出货的订单能不能出,不确定!车间做的是不是出货要的,不确定! |

根据订单评审、交期分解实施《周出货计划》,业务部每天滚动制定后7天需出货订单的出货计划。 |

PMC每周根据主计划以及7天滚动的出货计划形成《车间生产周计划》,对各个车间每周的生产任务进行明确。 | |

总装车间当天是否有欠数,欠数什么时间完成,不确定! |

PMC每天根据总装完成情况制定《车间清尾日计划》,对没有按计划完成及紧急出货的订单进行重点跟进。 |

通过上述动作的运作,形成了从订单接入到成品出货的新订单处理流程:

聚焦现场,频繁调整

上述动作使订单处理过程的动作得到了规范和明晰。但是在计划模式运作的过程中,项目组通过检查发现以下问题:1、车间现场管理人员还没有养成按计划生产的意识;2、由于各产品的状态标识不清楚,计划员现场跟进进度的困难很大;3、PMC下达的计划准确性不高。因此,PMC要想准确、有权威,就必须频繁地到现场去,根据现场的情况及时做出相应的调整,为此,项目组及时采取了以下动作:

针对的问题点 |

管理变革动作 |

现场产品的状态标识不清楚,摆放在车间的半成品属于哪个单,属于是哪个产品,不确定! |

实施《产品标识票》做为每个产品的“身份证”。 |

不进行工序交接或者有交接但是数据不准确,上工序给到下工序多少,不确定!上车间给到下车间多少不确定!各订单到底在哪个车间,在哪个工序,不确定! |

实施《工序交接单》(部件流动),通过此表单,让PMC和车间管理人员了解每个部件的状况。 |

实施《车间交接表》通过此单让PMC和车间管理人员了解上下车间的配套情况和交接状况。 | |

各订单到底在哪个车间,在哪个工序,不确定!车间现场管理人员还没有养成按计划生产的意识,不按照计划上确定的任务执行。 |

实施《车间整体生产进度看板》,车间每天更新,通过此看板了解车间整体的生产进度和生产了什么。 |

实施《车间工序进度看板》,车间每两小时更新一次看板,通过此看板了解各工序的生产进度和生产了什么。 | |

实施《工序滚动日报表》,让各个工序每天进行填写,让每天各工序的部件生产情况一目了然。 | |

实施《车间生产日报表》让各个车间每天进行填写,让每天各车间的产品生产情况一目了然。 | |

车间管理人员对现场标识票、看板、交接、5S等动作不理解,执行不到位,理由是这些动作没什么用,浪费时间。 |

老师组织召开案例分析会,对现场动作与车间管理人员进行集中式沟通,讲解现场推行动作的必要性。 |

总经理带队进行现场稽核,发现问题及时纠偏。 | |

进行每周稽核执行率排名,在每周二变革例会上进行公布,排名最低的岗位工资扣除100元,连续三周排名最低免除管理职务。 |

打通产能瓶颈,为生产顺畅清障

通过导入计划模式和加强现场管控,车间基本上都做到按照公司的要求来进行生产安排,可是公司的产值和订单准交率依然没有明显的提升。通过工艺流程及各工序实际产能负荷分析和现场排查,项目组发现涂装车间是整体生产的瓶颈,是导致整体生产效率不高的主要原因。

实际上,对于涂装车间这种“瓶颈工序”,志光公司的管理人员早已习以为常。管理者并不了解这种“瓶颈工序”的严重程度,“瓶颈工序”到底积压了多少款产品?“瓶颈工序”浪费了多少产值?管理者只是知道积压了“很多”,并没有去具体地做数据统计。管理者天天处于“救火”状态,疲于应付需要紧急出货的产品,根本无力解决瓶颈难题。

为打破涂装车间的生产瓶颈,项目组进一步采取了以下动作:

针对的问题点 |

管理变革动作 |

涂装车间喷油工一个主枪手、一个副枪手有效工作时间不多,经常要自己去外面拉货,既影响效率又影响品质。 |

对油房设立配送员,确保各油房所需物品油漆、架子、半成品及时配送到位,提高喷油师傅的有效工作时间,并保证产品的配套性。 |

员工的操作动作不规范,影响品质和效率。 |

制作底磨操作动作及喷油的视频教材,每天组织员工培训30分钟。 |

在涂装车间内部整个涂装产品经常有不配套现象,导致不能及时交接到下工序。 |

1.对涂装现场半成品进行清理、点数,了解每款产品在涂装的在制状态; 2.每天下午召开领班对单会,对底磨和面漆两个工序次日任务进行重点明确,确保生产的是包装所需要的; 3.制定(面漆房管理动作控制卡》。 |

车间现场混乱,面漆房5S差,影响产品品质和效率。 |

1.制定《面漆房5S管理动作控制卡》; 2.制定《现场规划区域管理动作控制卡》。 |

为了确保管理变革动作落实到位,稽核部每天频繁检查相关动作是否执行,执行的结果怎样。除此之外,项目组规定必须对相关检查结果进行记录和数据统计,并根据每天的改善数据对改善情况进行总结,必须杜绝“凭感觉评价”或“不评价”的现象。

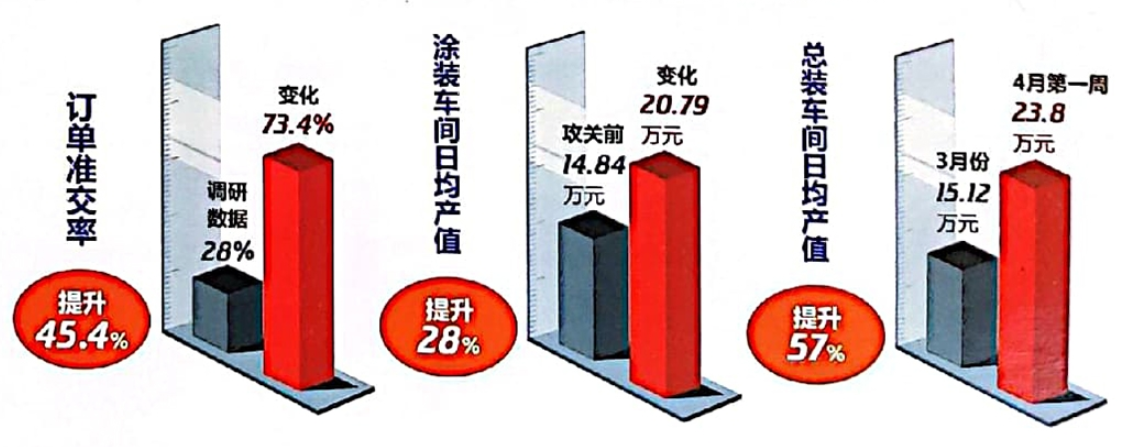

三分设计,七分执行,生产计划与现场执行一定要同步。只有严格执行才能有效地发挥计划的管控功能。经过欧博项目组和志光公司全体员工的共同努力,志光公司的订单准交率和生产效率都获得了大幅度提高,以下是志光公司的关键数据变化。

【精彩点评】广东欧博企业管理研究院曾伟教授:

滚动排查,前推后拉是生产管理的觉知方式。欧博要教大家练一门功夫——觉知的功夫。PMC(计划物控)的作用是什么?

第一就是时时刻刻保持对市场需求的觉知。通过订单评审、交期分解、主计划、月计划、周计划、日计划,把市场的需求分解到每一天,每一个工序。使每一天、每个工序干什么都符合市场的需求(前推)。

第二是时时刻刻替市场保持对内部生产状况的觉知。根据周出货计划制定包装计划,通过包装计划拉动前面工序的清单计划(后拉)。

第三,计划要做到天,排查要频繁进行。通过排查对物料、设备、品质、人员的异常进行频繁的觉知。通过提前很多天对物料进行滚动排查,以保证计划的达成。

每天关注动作的执行,持续频繁进行总结。觉知每个动作。每件事情是否落实到位。我们懂得觉知的力量,一切难题就会迎刃而解。