当企业遭遇产品品质问题,有些人马上就会提出QC七大手法。六西格玛等对策,寄望这些“洋概念”、“舶来品”一举攻克那些品质“顽疾”,但效果往往差强人意。

面对东箭公司“久治不愈”的品质问题——喷粉不良,欧博东箭项目组深入调研,缜密分析,一系列有针对性的管理动作的落实使喷粉不良问题最终得以解决。

第一支箭 统计喷粉合格率

广东东箭汽车用品制造有限公司是中国排名第一的汽车外饰生产企业,由于喷粉不良问题严重,成品包装受到很大影响,导致包装计划达成率低、生产周期延长。喷粉不良也造成返工频繁,重新脱漆喷涂致使涂装成本增高。

为了弄清喷粉不良产生的具体原因和环节,项目组展开了深入细致的调研。

其实变革前东箭的品质部门也非常关注喷粉不良问题。原来对喷粉不良数据、不良点数据等每天都有统计,每月也有数据汇总。只是原来的统计方式仍存在诸多弊端:一、统计时未包含下工序的退货工件;二、统计方式过于笼统,不够细化。(如:把品质要求低、合格率高的小件产品和品质要求高、合格率低的大件产品一起统计,导致数据不能真实地反映主要工件的品质水平。)

变革后新的做法:统计1月18日到1月25日这一时间段内,主要工件的喷粉合格率数据(侧杠、护扛、泵把)。发现:喷粉合格率一周平均为80.625%,平均不良率高达19.375%;同时规定每天必须关注喷粉合格率。

第二支箭 统计喷粉不良点

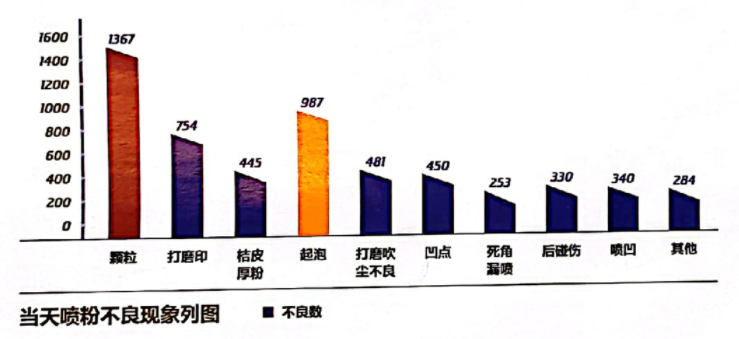

根据每次的检验报告,对1月18日到25日统计出的不良点进行分析,发现最严重的三项不良为颗粒、起泡、打磨印等三项不良,分别占总不良数的24%、17%、13%,共54%。见下图:

第三支箭 分析导致喷粉前三项不良的原因

在欧博项目组进驻之前,企业的人也凭借经验知道导致喷粉不良点产生的大致原因,也针对品质不良做过喷粉设备改造、喷工技术培训、QCC活动等改善动作,但效果总是不明显。到底是什么原因、什么环节导致了喷粉不良?问题到底出在前工序还是本工序?为什么“知道”问题而又“无法”解决问题?

变革后新的做法:对不良点、不良原因进行统计、分析和讨论,通过现场排查验证,确定不良原因和产生不良的环节是物料间的碰伤、划伤;焊缝生锈、烤炉不干净等等。

例如针对颗粒不良问题,大家一起讨论了4个小时,讨论的前期大家的意见不一,大多数认为是前工序造成的,但最终得出结论:主要是喷粉线本身工序清洁问题造成。

第四支箭 动作准且狠 检查更频繁

欧博项目组进驻前,东箭公司针对喷粉不良问题也尝试过改善动作。但是因为这些改善措施没有明确的频率要求,没有明确的时间要求,改善动作有没有执行?执行得怎样?更是没有结果记录和数据统计。没有确定导致问题的真正原因和具体产生的环节,仅仅凭经验来制定改善措施,所以,制定的改善措施往往没有针对性,无法达到改善效果。

改善动作达不到理想效果,慢慢地,“问题”变成了“常态”,企业人对问题的出现变得麻木。

变革后新的做法:通过分析,欧博项目组确定了磨印、起泡、颗粒不良的主要原因,针对这些原因制定并推出了以下治理对策:

不良点 |

不良原因 |

改善措施 |

打磨印 |

1.一、二、三分厂的铁坯料有碰伤划伤不良造成喷粉不良。 |

增加了对一、二、三、十分厂每次来料进行横向控制,制定横向控制卡确保来料品质不良。 |

2.一、二、三分厂半成品运输过程无防护造成产品碰伤或划伤不良造成喷粉不良。 |

在半成品运输过程中,增加毛毯将半成品隔开,避免碰伤和划伤; 增加电泳电挂产品放框,需要使用胶垫隔离动作,确保产品碰伤或划伤不良。 |

|

3.返工件打磨后无确认,直接上线后造成不良。 |

制定上挂前物料全检动作控制卡,对每次上挂物料全检,确保上挂物料是良品。 |

|

起泡 |

1.生锈、焊缝上流酸水。 |

将焊接方式由满焊调整为段焊。 |

颗粒 |

1.烤炉不清洁,灰尘、杂质多,造成喷粉颗粒不良。 |

增加每周三、周日下午的喷粉烤炉清洁,清洁方式为先用气管吹,再用拖把拖。 |

2.传输带和挂具不清洁,灰尘多,造成颗粒不良。 |

每天定时对传输带和挂具进行清洁,并制定清洁追踪卡,每天对清洁情况进行记录。 |

|

3.打磨后,未清洁表面,造成颗粒不良。 |

改善加工流程,将原来的打磨前清洁表面的动作调整到打磨后。 |

|

4.回收机、电泳线过滤网不清洁,灰尘、杂质多,造成颗粒不良。 |

每天早上8:00上班前清洁及检查一次回收机过滤网;每天早上把电泳线过滤网抽出,用清水冲洗并更换纯水。 |

|

5.员工鞋底不清洁,灰尘、杂质多,造成颗粒不良。 |

购买专用拖鞋,员工每次进入喷房要穿上专用拖鞋,防止带来灰尘。 |

|

6.工件无上线前全检,造成颗粒不良。 |

制定上挂前物料全检动作控制卡,对每次上挂物料进行全检,确保上挂物料是良品。 |

上面的动作看起来容易,做起来难。因为项目组要求攻关动作必须反复做,必须反复检查攻关动作是否做到位。

以喷粉上挂全检动作为例:

1)每天责任班长、品检员上午、下午各检查一次并记录;

2)责任线长每班2次检查并记录;

3)主管每天监督上挂工是否进行全检;

4)稽核员每天检查上挂工是否全检,上述检查动作是否执行;

除此之外项目组还规定:必须每天关注改善效果,对改善情况进行记录和总结,对攻关动作的效果做出评价,对每天做得好的喷粉工进行奖励,对未按照攻关方案执行的人员进行乐捐。

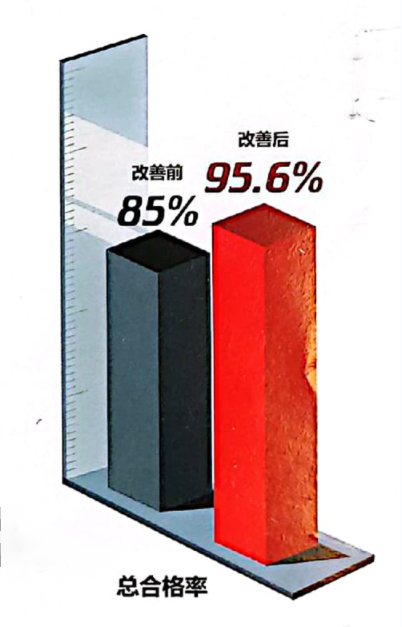

通过狠抓动作的执行,喷粉不良攻关取得了显著效果。见右图:

四分厂喷粉项目改善后,每个月可节省粉末成本4.017万元。即,每年可节省的粉末成本达4.017038*12=48.2万元。

保持觉知,在细节上下苦功夫,把未知的情况逐渐弄清楚,把未知的变数逐渐控制住,管理就会逐渐接近真相。而对问题点高度关注,集中力量反反复复抓员工的操作动作,问题就会被“歼灭”。

【精彩点评】广东欧博企业管理研究院副总经理、高级管理咨询师曾子豪:

品质攻关要想取得效果,第一,要将攻关动作细化,将问题分解到可以直接看到改善动作为止。例如东箭公司的喷粉攻关,攻关点是喷粉不良,那么我们首先统计喷粉不良率,了解问题的现状,这是将问题细化的第一步。第二步是通过数据统计,找出导致喷粉不良的原因,如颗粒、起泡、打磨印等。第三步,找出不良原因的来源,比如打磨印的问题来源于哪里?来源于碰伤,焊接不良。起泡、颗粒的问题又来源于哪里?来源于清洁不到位。第四步,再往下细化:碰伤又是什么造成的?清洁不到位主要是哪些地方不干净?当把问题真正细化到这种程度的时候,相应的动作就出来了。

第二,确定了改善动作,但要使动作发挥效果要有一个条件:频率!每天都有工作小奖励,每天帮队检查,每天进行清理,每天更换纯水……我们要关注的是如何让员工进行反复?首先,是标准的反复。攻关完成后,一定要形成作业控制卡。不要攻关完了,数据提起来了,就把标准放松了,最后什么成果都没留下。其次,是横向控制,横向控制就是工序跟工序之间、岗位跟岗位之间的检查方式,再次,是稽核检查。

第三,要把动作的反复做与员工的成就感、员工的利益挂钩。欧博的稽核战报、案例分析会都是为了将员工的工作效果与员工的感受挂起钩来,做得好就有表扬有奖励。做不好就要处罚。以此固化攻关动作,使攻关效果得以持续。

所以,不论品质攻关还是品质改善,要想取得好的效果,我们一定要记住两点:一是把问题细化,二是动作需要反复去做。