企业简介:

LY企业是一家专门从事淀粉制品(珍珠粉圆)研发生产的专业型公司。

调研问题:

2019年以前,LY企业的车间现场可以用“无序”来形容,车间碰到异常不知道找哪个部门解决,员工积极性比较低,各部门各自为政,自然就没有办法充分地沟通。

除了上述问题之外,他们的滚珠车间生产是不平衡的,人员待工情况严重,工序衔接不顺畅,设备异常时有发生。这意味着什么?意味着这家企业的生产效率低下,他们的员工存在着很多无效劳动,这是一种浪费。

欧博老师经过调研分析,对于LY企业来说,减少浪费,提高产能,提升生产效率迫在眉睫!

解决思路——变革八大动作:

1、导入“日计划”

2、物料排查

3、设备保养

4、返工改善

5、推行6S

6、调整车间布局

7、现场增值改善

8、标准化建设

欧博老师有针对性地为LY企业制定了一套变革方案。

这些动作里面,欧博老师使用了如《订单汇总表》《车间滚动生产计划》《出货计划表》《物料需求表》等多个“三九拉动法”的表单工具,这些表单可以使得企业的生产情况更加明朗清晰。配合一系列的动作,无序的车间变得井井有条。

改善对比:

6S改善前后对比

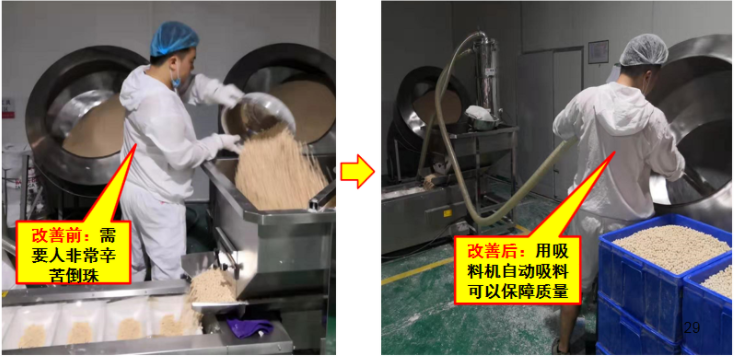

现场设备改善前后对比

6S攻关前,车间一天最少掉淀粉86.2KG,进行6S改善,加高挡板、加接料板减少淀粉的浪费,攻关后仅掉落24.1KG,原材料的浪费大大减少,并通过设备的改善,企业可以减少劳动力强度、保证产品质量,一年节省数十万元。

变革成果:

LY企业的变革成果,写在一组组数据上。首先是工时浪费改善。LY企业在改善前等待时间达到30小时,改善后等待时间11.5小时,改善前返工时间23.4小时,改善后返工时间8小时。其次是产量增加。2019年4月到9月,LY企业生产产量提升了128.6%,增加产量的目标明显达到。

变革感悟:

2019年,欧博老师进驻LY企业,通过一系列变革动作,使得LY企业出现了翻天覆地的变化。LY企业生产部经理奉新发在《变革感悟》中提供了一些数据,“以前总是从早上六点上班到晚上十点半左右下班才生产了1100多件,而现在产量最高纪录突破到3000件,晚上下班时间也是九点半左右。”他还在感悟中说道,“以前生产现场掉淀粉130多公斤,现在减少到掉淀粉为10多斤,一年节省数十万元。”这样的改变,无疑使得LY企业降低了成本,提升了效率。